来源:中国石化报 时间:2023-07-10 10:00

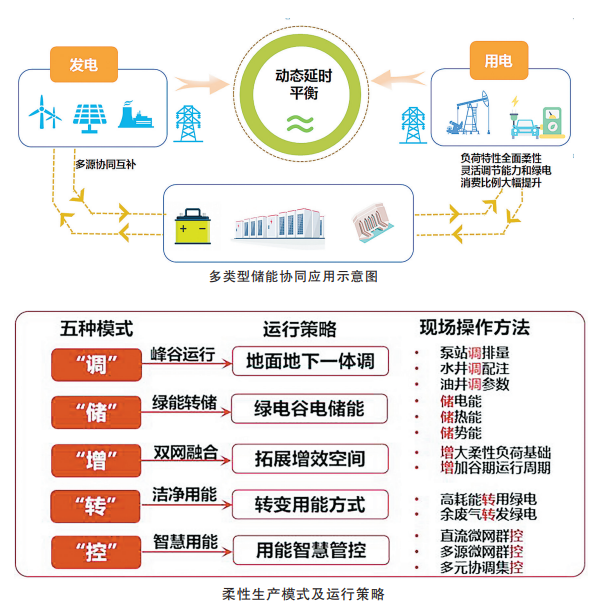

胜利油田全面推广柔性生产,深度挖掘“源网荷储”链条上负荷资源的价值,既提升电力系统可再生能源消纳水平,又降低油田用能成本

□本报记者 徐永国 于 佳 通讯员 刘连杰

“还是那些井,表面运行变化不大,但内部参数一直都在动态调整,比以前更节能,更高效了。”经过一年的柔性生产试点,胜利油田东辛采油厂辛一管理区主管崔晓霖对管辖的油水井了解更深了。

2022年4月,胜利油田提出柔性生产理念,沿袭多年的稳定生产模式被柔性生产所取代。注水、举升、加热等所有用能环节,在柔性生产模式下被改写。

胜利油田以“大资源观”统筹各类资源,树立“一切用能资源都可调可控”理念,柔性生产所带来的不仅是运行模式的转变,更是发展模式的转型。

“直线”变“曲线”

每天18时,渤南26号注水泵站水井义11-39注水排量从每小时4.5立方米自动下调到0.5立方米,注水泵运行频率自动从50赫兹稳速下调到35赫兹。

截至目前,河口采油厂49座注水站中,有25座站实现了这样的柔性注水。

长期以来,油田注水站都是采用“恒压恒温”连续注水模式,生产运行“一条道跑到黑”;如今,这条直线变成了“因时而变、按需而调”的柔性调节曲线。

该厂注采专家许飞介绍,1971年投入开发的渤南油田具有油藏类型多、单井液量低、水井注入压力高等特点,其中注采系统用电占比98%,是推行柔性生产的主阵地。

2020年以来,该厂顶层设计了柔性注水、柔性压驱、柔性举升和柔性加温四种类型,形成分时恒压变排量注水、分时分压变排量注水、分时变排量、柔性间开等模式,打通了集输、采油和注水三大系统。

许飞眼中的柔性注水,是以水量不欠、井况契合、压力不超、能力匹配为前提,充分利用峰谷电价差异,谷期多注、峰期少注,实现节电降费。恒温恒压连续注水模式,变为泵井联动调控在线耦合优化注水模式,注入压力和排量联动优化调控,降低阀控损失,提高运行效率。

他们为柔性注水总结了12字秘诀:合理“分”、定量“算”、实时“调”、动态“优”。

合理“分”,根据电网定价机制,选取两个时段分别作为峰谷时段,根据井况,确定合理的柔性注水模式。

定量“算”,按照配注不降、压力不超、能力匹配等约束条件,建立分时分压算法和分时恒压变排量算法两种计算模型,求取注水站理论上最佳柔性工作制度。

实时“调”,将计算出来的工作制度推送至工作平台,跟踪分析实时运行数据,进行联动微调,修正理论偏差,优化制度运行。

动态“优”,根据井况、油藏动态变化,持续优化柔性制度,确保系统长效运行。

一组数据直观说明效果:10座柔性注水站,日调控水量307立方米,度电价格下降4.3%,年节约电费42.6万元。

柔性举升同样效果明显。原油从油层举升到地面,抽油机冲程和冲次不同,产液量和耗电量也不一样。该厂基于“日度总冲数不变”的分时调频算法,实行连续生产油井“峰慢谷快”、间开油井“峰停谷启”的柔性举升措施。截至目前,60口油井实现柔性举升,度电价格降幅超过16%。

胜利油田经营管理部副经理张海鹏以河口采油厂为例算了一笔账:用电负荷为5万千瓦,若柔性生产响应能力达到10%,即5000千瓦,可增加新能源消纳2万千瓦时/日,每年600万千瓦时,年节约购电成本180万元,减少碳排放5300吨;能够提升外部电力现货市场交易的主动响应能力,通过柔性资源长时间尺度调节与煤电系统调节耦合协同,减少峰期外购电成本300万元。柔性生产是长时间尺度、规模化运行的优质调节资源,可减少电网调峰容量、释放火电机组的调峰能力。柔性生产调节方式比现有成熟的电化学储能调节方式,减少投入3600万元。

相差近4倍的电价

每天9时,河口采油厂管理五区技术人员胡营都会准时坐到电脑前,在中国石化油气生产信息化平台(PCS)系统调高26号高压注水泵站的频率。相较以往,这是他每天多出来的工作,但他觉得非常值。

不同于上世纪用电紧张时被动削峰填谷,胡营每天调整注水泵频率,是对电价变化的主动响应。

胜利油田2022年6月发布《电力发供电平衡激励补偿机制》,将每天用电分为4个时段,其中高峰时段6个小时、低谷时段9个小时、尖峰时段3个小时、平段6个小时,电价分别为0.9657、0.3218、1.1588、0.6438元/千瓦时。

“该机制依据的是国家和山东省电力改革政策、山东省现货交易电价变化规律、油田新能源发电特性和油田现行电价政策。”张海鹏说,“进一步拉大峰谷价差,旨在激励生产用能单位实施柔性生产,同时最大限度利用和消纳油田的光伏发电。”

近年来,胜利油田新能源产业蓬勃发展,光伏发电装机规模达到了285兆瓦,年发绿电能力3.4亿千瓦时。新能源规模化发展,其间歇性、随机性、波动性的特点对电力系统的灵活调节能力提出了巨大要求,柔性负荷的调度和调节是缓解供需矛盾的重要手段之一。

胜利油田电力发供电平衡激励补偿机制于2022年5月在东辛采油厂辛三管理区7条线路进行试点,柔性生产谷峰比持续提升,最高到153%,综合电价最低降至0.6062元/千瓦时,比油田关联交易电价降低10%。2023年起,该机制在孤岛、现河、胜利等采油厂部分区域及河口采油厂全部生产区域推广。

张海鹏特别强调“积极适应”和“主动响应”。“积极适应”,是适应电力市场交易规则的变化,推动油田“源网荷储”一体化发展;“主动响应”,是激励发供用全环节主动响应智慧能源管控策略,提升电力系统可再生能源消纳水平,降低油田用能成本。

山东省现货交易电价变化频繁。据统计,去年12个月,山东电网电价调整了11次。2023年1月1日起,山东省实行电价新政策。将原来峰谷上下50%的浮动比例调整为高峰时段上浮70%、低谷时段下浮70%、尖峰时段上浮100%、深谷时段下浮90%。其最明显的调整是将光伏发电最好时段放在了谷时甚至深谷时段,电价低为0.3~0.4元。

在这样的政策背景下,油田主动探索并适应能源转型与产业变革,原油生产负荷通过柔性调节,主动参与油田电网运行控制,与电网进行能量互动,改变原本负荷单向、被动接受调节的历史,在持续促进供需精准匹配、确保电力可靠供应和安全运行的同时,为新能源友好消纳、规模化发展提供重要支撑。

柔性生产不是单纯的削峰填谷节费,而是源网荷储链条上负荷资源的价值化深度挖掘。胜利油田原油生产年耗电近50亿千瓦时,这样的体量使胜利油田有望通过能源优化实现从能源生产、能源消耗到能源调节的跨越。

动动手就能做的事

调整注水泵站的频率,只需动动手指。

“动动手指”的背后,离不开两只无形的“手”——自动化配套和信息化支撑。

以前,调整注水压力仅凭借员工“眼力”和“手感”,不够精准。如今,应用泵井联调技术,9座柱塞泵站实现分时分压柔性注水。

河口采油厂在注水、加温、举升、压驱等耗能终端,配备306台流量计量、压力调控和流量采集设备,实时采集各类生产数据,为智能联控平台提供支撑,在工控平台,借助泵井联调、智能温控等算法,对采集到的数据整体分析后输出生产操作指令。

“以前用能调控完全凭经验,缺乏定量的参数和高效的手段,调得怎么样只能依靠事后分析。”许飞说。

现在依托信息化、智能化手段,河口采油厂建立配套系统优化方法、模型,促进了用能和管控方式的变革,实现了油藏生产经营效益最大化。

“动动手指”依托的是泵井联调技术。“泵井联调技术是基于分时电价差异,通过信息化软硬件集成配套,实现泵井工控平台远程设置,现场泵井联锁自动调控。”胜利油田工程技术管理中心经理马珍福介绍。

目前,胜利油田攻关形成了4类11项柔性生产技术。其中,泵井联调技术可进行分时分压注水,智能调优技术可实现柔性调参与工况优化融合,相变储热与智能温控技术可以实现加热系统谷峰100%调节,节电降费效果显著。

“智能平台实时接收数据,通过分析计算示功图、动液面、产液量等变化动态,自动优化调整油井生产参数,目前各开发单位已经实施智能调优1563井次。”马珍福以“油井智能调优”技术为例做了说明。

3月28日,国家能源局发布《关于加快推进能源数字化智能化发展的若干意见》,明确要求提高负荷侧预测精度和新型电力负荷智能管理水平,推动负荷侧资源分层分级分类聚合及协同优化管理,加快推动负荷侧资源参与系统调节。

今年以来,胜利油田把柔性生产作为能耗与碳排放双控的一项主要任务,充分考虑对不同类型油藏的影响,全面推进柔性生产示范区建设,大力实施项目化管理,在15家开发单位、近2000口油水井落实柔性举升、间开、注水措施。

张海鹏介绍,胜利油田下一步将“建立柔性生产智能调控系统”,以源网荷储建设引领管理理念、经营观念的转变,推动发供用电全环节主动响应智慧能源管控策略,打造提液上产、提效降耗和降本节费多目标协同的柔性智能安全调控新模式。

主动响应就是发电侧转变“依靠发电量创效”的观念,向系统调节型电源转型;供电侧转变“依靠收电费挣效益”的观念,向油电一体化服务转型;用电侧树立“能源有限、经营无限,少用电和多用电都能创造价值”的理念,加快柔性生产模式的变革。

集团公司党组成员、副总经理兼胜利石油管理局有限公司执行董事、党委书记,油田分公司代表牛栓文心中有两个目标:油气生产柔性化和需求响应价值化。油气生产柔性化,即充分发挥油田整体生产负荷优势,逐步打造柔性可调的内部平衡资源;需求响应价值化,即推动油田柔性负荷与外部电力系统高效互动、互为支撑,将油田“源、荷”的有效匹配和逆周期运行作为经营资源,通过负荷聚合商、虚拟电厂运营商等新模式,参与外部电力系统需求响应、辅助服务等新业态,力争电力需求侧响应能力达到最大负荷的10%,增能不增费,度电价格降低10%。

链接

什么是柔性生产?

柔性生产是以“制造系统响应内外环境变化的能力”建设为核心的生产方式与方法论。强调对资源的广泛协调与有效利用,对市场需求的快速响应与品质保障,对主体生产流程间的衔接效率与价值适配,通过精益生产、并行生产、敏捷制造和智能制造等形式,提升制造系统响应内外环境变化的能力,创造最佳社会价值与经济效益。

柔性生产的概念,于1965年由英国的Molins公司首次提出,它是在柔性制造的基础上,为适应市场需求多变和市场竞争激烈而产生的市场导向型的按需生产的先进生产方式,其优点是增强制造企业的灵活性和应变能力,缩短产品生产周期,提高设备利用率和员工劳动生产率,提升产品质量,是一种具有旺盛需求和强大生命力的生产模式。

柔性生产是我国制造行业数字化转型趋势之一

当前,制造行业数字化转型已经取得初步进展,但转型需要进一步深化,其中,柔性制造将成为制造业数字化转型的主导模式之一。

目前,消费方式正逐步由标准化、单调统一向定制化、个性差异转变。传统大规模量产的生产模式已无法在可控成本范围内满足个性化需求的敏捷响应和快速交付。工厂亟须通过构建柔性化生产能力,以大批量规模化生产的低成本,实现多品种、变批量和短交期的个性化订单的生产和交付。当前,主要通过四个方面的协同来实现“柔性”:

⒈产品模块化快速开发

基于数字化建模工具和数据管控平台,依托产品模块库、设计知识库和配置规则库等,根据设计需求,选择、配置和组合产品模块,并通过参数化设计快速修改模块设计,进而产生定制化产品的设计方案、工艺方案等。

⒉柔性资源配置与动态调度

泛在连接各类生产资源,实时感知生产要素状态,面向小批量定制工单,精确制订主生产计划、物料需求计划、车间排产计划,柔性配置和组织生产资源,并实时根据订单状态和异常扰动,动态调整计划排程,调度生产资源。

⒊柔性与自适应加工

依托柔性可重构生产线、柔性工装夹具和柔性线上物流搬运系统,基于数据对单件或小批量产品进行精准识别、资源匹配和生产全过程的精确控制,进而实现工艺流程不同、作业内容差异的多品种变批量定制产品的柔性生产。

⒋柔性供应链系统

打通产业链供应链,建立面向研发、生产、运营等业务的供应链协同机制,基于跨企业的数据共享和实时反馈增强供应链资源柔性配置、业务动态协同和变化快速适应能力,进而实现供应链对定制需求的敏捷响应和快速交付。