来源:中国石化报 时间:2025-11-04 11:01

阅读提示

过氧化氢是化学界的“多面手”。它是家庭药箱的常客,在遇到伤口时能把细菌消灭干净。它是工业生产离不开的重要原料,能让造纸厂里的木浆秒变雪白,给纺织厂里的布料“美颜”。理发店用它给头发染上颜色,环保行业请它处理废水,连火箭燃料里都有它的身影。它的“斜杠人生”满足人们对美好生活的向往。

过氧化氢到底有多少种用途?是如何生产它的?它的行业需求及发展前景如何?本版为您揭秘。

本版文图除署名外由记者 陈子佩 通讯员 田雅楠 高国华 提供

过氧化氢的化学式是H2O2,因为它的分子构成比水(H2O)多了一个氧原子,又被称为“双氧水”。

纯过氧化氢是一种蓝色、有轻微刺激性气味的黏稠液体,不过在日常生活和工业生产过程中,常常以不同浓度的水溶液出现,呈现为无色透明液体。

与水相比,过氧化氢多出的这个氧原子让它展现出截然不同的化学性质——十分活泼的氧化性。作为氧化剂,过氧化氢的活性氧含量在50%左右,而且氧化所需反应条件较为温和,选择性良好,是业界公认的优秀的氧化剂。同时,过氧化氢的清洁性十分突出,它的氧化产物只有水,是业界公认的绿色氧化剂。

在有机合成领域,过氧化氢是碳氢键、碳碳双键等官能团的最重要氧化剂,凭借自身优异的选择性和高活性,能与众多有机化合物发生羟基化、环氧化等反应,在漂白、化学合成、环保、电子、食品、矿业等多个领域都发挥着重要作用。在航空航天等高科技领域,过氧化氢也有其特定用途。

根据应用场景的不同,各个行业需要不同浓度级别和品级的过氧化氢产品。

国内市场稳定,高端需求持续增长

受运输半径限制,我国过氧化氢生产布局较为分散,目前共有145家生产企业166套生产装置,分布在27个省、自治区、直辖市,另有47套在建装置。

以27.5%纯度计算,2024年,我国过氧化氢产能已突破2900万吨/年,比上年增长25%,占世界总产能的70%以上。

与此同时,过氧化氢的市场需求也持续增长。据统计,全国过氧化氢年需求量约为1700万吨。

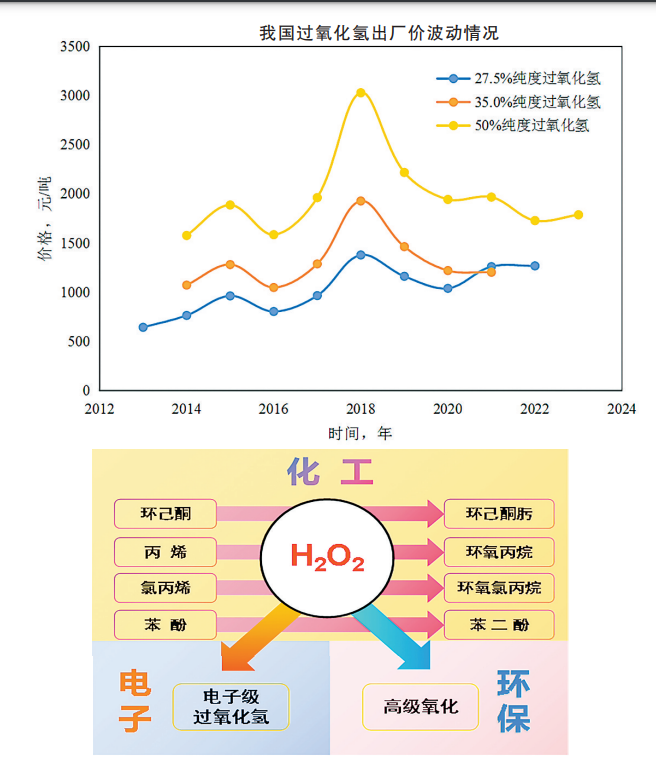

除了2018年因国内装置开工率不足导致的过氧化氢价格短期上涨,我国过氧化氢市场长期保持较为稳定的运行态势,产品整体价格波动差稳定在500~600元/吨,其中纯度27.5%的过氧化氢出厂价750~1250元/吨,纯度35%的过氧化氢出厂价1100~1480元/吨、纯度50%的过氧化氢出厂价1750~2200元/吨。

随着电子、生物安全、航空航天等行业需求的持续增长,高纯度过氧化氢的市场份额正在不断攀升。未来几年,电子行业预计将成为过氧化氢新兴市场中增速最快的领域,而废水处理、矿业、食品及水产养殖等领域也将随着整体需求的扩张同步扩大市场规模。

“过氧化+”系列高附加值下游产业链

作为绿色氧化剂,过氧化氢在有机化工合成生产中广泛应用,尤其在环氧化反应、选择性氧化反应及其他特殊合成场景中发挥着重要作用,是多种重要化学品的关键原料。近年随着下游绿色化工的发展,带动我国过氧化氢产能迅速扩大。

·己内酰胺产业链

聚酰胺6(“尼龙”)是第二大合成纤维和工程塑料,广泛用于纺织服装、航空航天、交通运输、电子电器和能源化工等领域。

己内酰胺是生产聚酰胺6的单体,也是聚酰胺产业链的核心原料,堪称现代工业的“基础粮食”,在国民经济中占据重要地位。近年来,随着中国石化己内酰胺相关技术的不断突破,我国己内酰胺由主要依赖进口成为世界第一生产大国,在全球市场占有率超过60%。

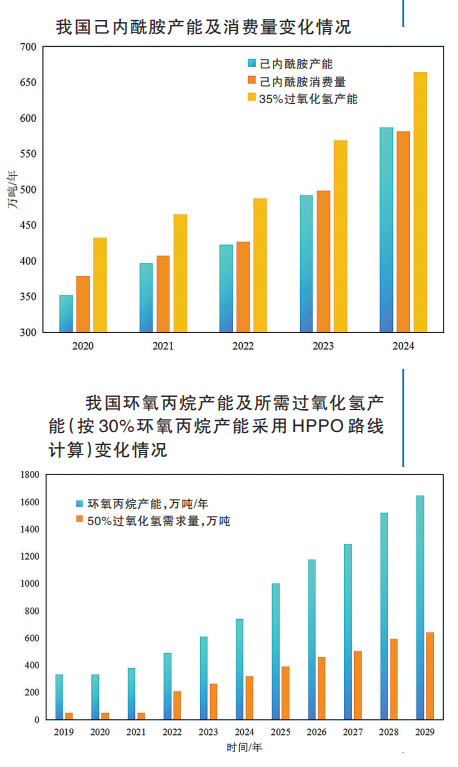

己内酰胺是生产过程最复杂的基础化学品,主要采用氨肟化己内酰胺生产技术,以环己酮、过氧化氢(通常采用纯度35%)和氨为原料,在分子筛催化剂作用下制备环己酮肟,再经重排反应制得。

其中,过氧化氢是环己酮氨肟化反应的重要原料,我国过氧化氢用于生产己内酰胺的产能超650万吨/年(以纯度35%计),占过氧化氢总产能的1/3左右,己内酰胺产能的不断扩张将持续带动过氧化氢产能增加。

·环氧丙烷产业链

环氧丙烷(PO)是最广泛使用的丙烯衍生物之一,70%用于生产聚醚,随着下游海绵、汽车、防水涂料及冷链保温等行业消费保持较高增速,全球环氧丙烷市场需求持续走高,截至2024年全球环氧丙烷年产量达1150万吨,预计到2033年将进一步增至1550万吨。

我国环氧丙烷的供给和需求量均为全球最大,约占全世界的1/3。数据显示,2001年~2022年我国环氧丙烷消费量增长了10倍以上。2024年,我国环氧丙烷产能达700万吨/年以上,消费量超400万吨。

环氧丙烷的生产工艺包括氯醇法、共氧化法(涵盖PO/SM、PO/TBA及CHP法)和直接氧化法(HPPO)三类,其中HPPO工艺是国家鼓励的生产路线,该路线通常采用质量浓度50%以上的过氧化氢为原料,在钛硅分子筛催化下通过直接氧化丙烯生产环氧丙烷,具有流程简单、条件缓和、清洁环保等优势。

近年来,国家大力推广HPPO工艺,我国颁布的《产业结构调整指导目录(2024年)》中明确指出,将限制新建氯醇法环氧丙烷装置。《环境保护综合名录(2021版)》将环氧丙烷列为高污染产品名录,但将HPPO工艺排除在外。

目前,我国尚有100万吨/年产能的环氧丙烷装置仍采用高污染的氯醇法生产,国家政策导向为HPPO等绿色环保工艺的发展带来了广阔空间。由于生产每吨环氧丙烷消耗1.3吨过氧化氢(以纯度50%计),规划HPPO产能的实施将带动过氧化氢行业的发展。

·电子工业产业链

作为国家电子工业战略的核心支撑,电子级化学品直接关乎半导体产业链安全,其市场规模与芯片产业呈现强正相关。

电子级过氧化氢是微电子产业“血液级”试剂,对硅片清洗、蚀刻及光刻胶去除等关键工艺影响深远。电子级过氧化氢对杂质含量的控制要求极为严苛,根据不同应用场景,具有严格的等级分类和严苛的杂质含量限制。

近年来,新能源产业的爆发为国产电子级过氧化氢替代高端进口产品提供了新支点。据行业调研显示,全球电子级过氧化氢市场规模2022年为3.918亿美元,2029年预计该数值将扩增至7.794亿美元。

·新能源产业链

磷酸铁锂(LiFePO4)是锂离子电池的核心材料,近年来在新能源领域的市场需求呈现爆发式增长。据中国汽车动力电池产业创新联盟统计,2025年上半年磷酸铁锂电池装车量196.5吉瓦时,占动力电池总装车量的81.4%。在储能领域,2024年全球储能电池中磷酸铁锂电池占比高达92.5%。

磷酸铁是制造磷酸铁锂的关键前驱体,而过氧化氢是生产磷酸铁不可或缺的氧化剂,以过氧化氢质量浓度27.5%计,每生产1吨磷酸铁需要消耗0.4~0.6吨过氧化氢。据SMM(上海有色网)调研,2024年我国磷酸铁总产量188.6万吨,比上年增加63%。按当前产能估算,磷酸铁锂产业链所需过氧化氢(以纯度27.5%计)产能超75万吨/年。

在“双碳”目标的指引下,过氧化氢产能与新能源产业已形成深度耦合关系,其潜在需求正在被逐步释放。新能源产业的规模化发展将为过氧化氢行业开辟百万吨级增量市场。

新闻会客厅:全方位布局“过氧化+”绿色化工平台技术

□集团公司首席专家、石油化工分子转化与反应工程全国重点实验室主任 宗保宁

石化科学研究院工艺工程发展部党支部书记、副主任 高国华

问:中国石化围绕过氧化氢进行了哪些技术布局?

宗保宁:由于国外长期技术封锁,我国此前一直沿用酸碱交替的固定床过氧化氢生产技术,生产效率低、安全性差,不能满足下游化工产品大规模生产需求。为给己内酰胺、环氧丙烷等绿色化工产品提供可靠原料保障,集团公司自2012年起立项,组织技术团队联合攻关,由石科院牵头,巴陵石化(现湖南石化)、安工院、上海工程公司、石家庄炼化、催化剂分公司等单位共同参与,以本质安全提升为牵引,通过催化剂、工艺、设备、安全技术的协同创新成功开发了流化床过氧化氢生产成套新技术,支撑了湖南石化、茂名石化、镇海炼化、石家庄炼化等企业的绿色转型发展,荣获中国化工学会技术发明一等奖等奖项。

除了过氧化氢生产技术,集团公司还注重过氧化氢下游产业链协同布局,先后立项开发了以过氧化氢为氧化剂的己内酰胺、环氧丙烷(HPPO法)等绿色化工技术,形成了以过氧化氢为氧化剂的“过氧化+”绿色化工平台技术。

问:依托“过氧化+”平台,中国石化在过氧化氢下游产业链开展了哪些创新?

宗保宁:集团公司通过对过氧化氢平台技术的系统性全方位布局,构建了上下游从研发创新到工业应用的完整绿色化工产业链体系。

在己内酰胺产业链,中国石化技术团队持续创新30年,先后开发成功磁稳定床加氢精制、氨肟化、酯化加氢制环己酮等技术,形成了中国独有的己内酰胺生产全产业链新技术,使我国实现由完全依赖进口到世界第一己内酰胺生产大国的跨越,先后荣获2005年国家技术发明一等奖、2009年国家科技进步二等奖、2021年中国专利金奖等奖项。

在环氧丙烷产业链,面对我国落后氯醇法亟待改造升级的紧迫任务,集团公司组织技术团队开展HPPO工艺研发攻关,在催化剂、反应及分离工艺方面相继取得突破,实现了环氧丙烷清洁高效生产。2014年,在长岭炼化(现湖南石化)建成国内首套具有完全自主知识产权的10万吨/年工业装置,达到国际先进水平。目前,中国石化的HPPO成套技术的国内外许可规模已达130万吨/年,成为全球最大的HPPO技术专利商,先后荣获石化联合会科技进步一等奖、北京市技术发明二等奖等奖项。

此外,集团公司还支持开发以过氧化氢为反应原料的环氧氯丙烷、苯酚、苯二酚等“过氧化+”平台技术,促进有机化工品生产的绿色革新。面对国内高纯电子过氧化氢的市场缺口,集团公司加大电子级过氧化氢高端产品研发与生产投入,积极拓展新能源领域应用,做长做强产业链,提升技术竞争力,支撑行业高质量、高水平发展。中国石化上海高桥石化现拟建10万吨/年电子级过氧化氢项目,推动国内电子级化学品产业向高端化转型。

问:中国石化过氧化氢生产技术发展情况如何?

高国华:自2012年起,中国石化超前布局,组织旗下石科院、巴陵石化(现湖南石化)、安工院、上海工程公司、石家庄炼化等产学研相关单位组成攻关团队,立项研发具有自主知识产权的流化床过氧化氢成套技术。

2019年,巴陵石化(现湖南石化)完成首套2万吨/年过氧化氢(以下均以质量分数100%计)工业示范验证,经过成果鉴定,技术达到国际先进水平。

2023年,两套12万吨/年过氧化氢工业装置在湖南石化顺利开车,另有6套装置正在设计或建设中,为下游化工产品提供原料保障。

经过近十年的开发,中国石化流化床过氧化氢成套技术成功打破国外技术封锁,为我国过氧化氢生产技术的迭代升级与安全水平提升提供了关键支撑。近日,成套技术已实现境外技术许可,由欧洲规模最大的工程公司代理推进,进一步提升了我国在世界过氧化氢产业的影响力和话语权。

问:我国过氧化氢行业的发展方向是什么?

高国华:随着国家对安全生产的日益重视,本质安全化的生产技术和标准化的安全生产管理成为国内过氧化氢行业发展的重点方向。

2023年,应急管理部颁布了《淘汰落后危险化学品安全生产工艺技术设备目录的通知》,要求新(扩)建项目禁用酸碱交替固定床技术,现有项目5年内改造完毕,新建装置必须采用流化床过氧化氢生产技术。中国石化也深度参与了国家《酸碱交替固定床过氧化氢生产工艺改造项目安全风险防控要点(试行)》制定过程。

为进一步提升过氧化氢行业安全水平,应急管理部委托中国石化牵头制定全球首个《过氧化氢生产企业安全管理规范》,聚焦生产安全、异常处理、应急处置等全过程管控,为企业提供系统化、可操作、可依据的安全生产管理规范,推动行业整体安全水平提升。