来源:中国石化报 时间:2026-01-13 10:11

阅读提示

绿色甲醇和绿氨作为两种新型的船用燃料,在航运业脱碳进程中扮演着越来越重要的角色。从绿色甲醇和绿氨的产能、市场需求、生产技术、产业布局等多个维度分析,绿色甲醇因其成熟的发动机技术更适合作为现阶段航运业的替代燃料,而绿氨的零碳属性使其成为航运业长期减排的理想选择。

本版作者为中国石化石油化工科学研究院 刘 迪 汤玮健 韩 伟 王 铃 程 薇 黄丽敏 程钰丹

“绿氢2.0”时代的两颗能源新星

国际航运作为全球贸易运输的主要方式,每年排放约10亿吨二氧化碳,约占全球二氧化碳总排放量的3%。国际海事组织(IMO)明确提出到2050年实现国际航运净零排放的目标。现有电池技术难以满足远洋航运的能源需求。随着可再生能源制氢成本不断下降,绿色甲醇和绿氨的生产成本也随之降低,将成为推动航运业脱碳的重要选择。

全球电解制氢领域发展迅速。据国际能源署(IEA)2025年发布的《全球氢能评估报告》,全球已宣布的电解制氢项目规划产能约为440GW(吉瓦)。据中国产业发展促进会氢能分会数据,截至2025年末,我国累计规划建设绿色氢氨醇项目约900个,涉及绿氢产能近1000万吨/年。

绿色甲醇方面,据全球甲醇行业协会(MI)追踪的全球可再生甲醇项目库,预计到2030年产能将超过4500万吨/年。据香橙会研究院统计,截至2024年底,我国低碳甲醇项目规划产能已超过5000万吨/年,主要分布在东北三省和内蒙古地区。

绿氨方面,据国际肥料工业协会(IFA)数据,全球规划的绿氨项目产能约为7500万吨/年。据中国氢能联盟研究院统计,截至2024年底,我国规划的绿氨项目产能约1780万吨/年,主要分布在西北地区。

绿色甲醇在技术成熟度、安全性、规范标准等方面具有优势,不存在明显短板。甲醇常温常压下为液体,储存运输方便,发动机技术成熟,现有燃油设施经改造即可使用。因此,绿色甲醇动力船投资成本和营运操作难度低,有利于推广应用。绿色甲醇可扩展性的一个主要问题是如何获得廉价和可再生的碳源来生产电子甲醇。

氨燃烧不产生二氧化碳,符合航运业终极减排需求。绿氨生产技术成熟,可再生能源和绿氢产业发展为绿氨规模生产提供了条件。虽然现阶段绿氨在航运业应用面临配套动力装置技术不成熟等挑战,但前景广阔。预计随着相关技术、产品和标准不断完善,会有越来越多的船舶选择绿氨燃料,助力航运业实现中长期减排目标。

当前,氢能产业已进入“绿氢2.0”新阶段,绿色甲醇、绿氨等“泛氢”能源前景广阔。我国应充分利用西部、北部、东北地区的丰富风光资源,打造“绿电-绿氢-绿醇/绿氨”一体化产业链,抢占发展先机。通过强化科技创新、加快示范工程建设、完善绿色产品标准体系等举措,我国有望在全球绿醇绿氨产业中占据领先地位,为实现碳中和目标提供有力支撑。

绿色甲醇合成技术

生物甲醇

生物甲醇原料来源广泛、工艺相对成熟、产品用途多样,主要生产工艺有生物质气化-合成气路线和生物质发酵-甲烷路线。

气化路线是将生物质转化为含一氧化碳、氢气和二氧化碳的合成气,并利用催化剂催化合成甲醇,关键技术挑战在于原料性质差异大、副产焦油,以及合成气品质波动。

发酵-甲烷路线通过微生物厌氧发酵产生沼气,再经甲烷蒸汽重整或部分氧化生成一氧化碳和氢气用于甲醇合成,关键技术挑战在于厌氧发酵的稳定性,以及甲烷重整的催化剂性能和杂质管理。

无论采用哪种路线,生物质原料的规模化稳定供应都是关键制约因素。生物甲醇项目需合理规划规模,以确保在经济运输范围内获得充足原料供应。生物质气化耦合绿氢制甲醇,有望成为绿色甲醇主流技术。

电子甲醇

二氧化碳加氢制甲醇

二氧化碳加氢制甲醇技术成熟度高,但面临甲醇收率较低、能耗较高等挑战,需要开发高效催化剂,在降低能耗的同时提高反应速率。

目前,铜基催化剂是研究热点,金属氧化物催化剂和贵金属催化剂也受到关注。国内中国科学院大连化物所李灿院士团队建成我国首套千吨级“液态阳光”示范项目,将太阳能转化为可存储的液体燃料甲醇,并实现了较高的甲醇选择性和纯度。冰岛碳循环国际公司是全球领先的二氧化碳制甲醇企业,产能超过20万吨/年。

还有一种工艺路线是先通过逆水煤气变换(RWGS)将二氧化碳转化为合成气,再合成甲醇。与直接加氢工艺相比,两步工艺的甲醇产率通常更高,但需要超过800摄氏度的反应温度,能耗更高,还需要两种不同的催化剂和分离式反应器,工艺流程更复杂。

德国电解槽生产商Sunfire提出的共电解技术将高温电解(固体氧化物电解池,也称为SOEC)与RWGS相结合,一步直接将水和二氧化碳转化为合成气,具有更高的能源效率。

二氧化碳电催化还原制甲醇

将二氧化碳电解还原为甲醇是一种很有前途的技术,但面临需要较高的电势、副反应多、催化剂容易失活等问题。

商业可行的电化学二氧化碳还原催化剂需要具备高法拉第效率和高电流密度,现有催化剂均未满足商业化要求,需要开发更有效的催化剂材料,以及设计高效的气体扩散电极和改性气液固界面。

绿氨合成技术

绿氢-哈伯法

绿氢-哈伯法是通过可再生能源电解水制取绿氢,再和空气中的氮气催化合成氨。从合成原理和技术路线看,绿氨合成与传统氨合成并无显著差异。

绿氨合成关键在绿氢制备和氨合成两个环节。其中,绿氢制备成本占总成本的80%~90%。目前,先进的氨合成工艺多采用低压合成,而哈伯法的反应温度仍较高,能耗较大。

现阶段,凭借技术成熟的优势,绿氢-哈伯法是大规模生产绿氨的主导技术路线。

电化学法

鉴于哈伯法能耗较大,开发温和条件下高效、环保合成氨的新方法已成为近年来的研究热点。虽然电化学法制氨技术仍处于研究开发阶段,但其潜力巨大,有望成为未来绿氨生产的重要方式。

电催化氮还原合成氨

电催化氮气还原合成氨(E-NRR)是利用电化学方法,通过电催化剂将惰性氮气分子还原为氨气,具有原料绿色环保、工艺流程简单等优点,目前仍处于实验室研发阶段,主要受限于氮气可溶解性极低、常温下反应速率缓慢及析氢竞争反应,亟须研发高稳定性催化剂和技术,以提高氮气利用率、加快反应速率并抑制副反应。

锂介导氮还原合成氨

锂介导氮还原合成氨(Li-NRR)是利用电化学方法,以锂为媒介,将氮气还原生成氨气,是很有前途的电化学方法,但其在非水体系中的反应机理尚不完全清楚。提高催化活性和稳定性是该技术工业应用的关键。研究人员正在开发各种策略来改善Li-NRR性能,包括电位循环策略、添加氧气助剂、增加电极表面积、使用气体扩散电极和使用离子液体电解质等。Li-NRR有望实现大规模应用,因为它能够产生安培级的生产电流,有望在不久的将来与商用电解系统相媲美。

电催化硝酸盐还原合成氨

电催化硝酸盐还原(NtrRR)是利用电化学方法,在催化剂的作用下,将硝酸盐还原为氨气。NtrRR过程涉及多电子-质子转移和复杂的中间体演化,导致反应选择性不高,是制约其发展的关键。研究人员开发了多种策略来提高催化剂性能,包括晶面工程、合金化和构筑单原子位点等。

电催化氮氧化物还原合成氨

电催化氮氧化物还原合成氨(NOxRR)是利用电化学方法,在催化剂作用下,将氮氧化物还原为氨气。与传统的哈伯法相比,NOxRR更环保、原料来源更广泛。铜催化剂被证实是高效的NOxRR催化剂。

船用绿色替代燃料需求旺盛

欧盟对航运业提出了严苛的减排要求。欧盟排放交易体系(EU ETS)自2024年起覆盖5000总吨以上在欧盟港口运营的商业船舶,碳配额缴纳比例由2024年的40%逐步提升至2026年的100%。欧盟海运燃料条例(FuelEU Maritime)自2025年1月1日起生效,适用于5000总吨以上的船舶,其减排目标从2025年的温室气体强度降低2%(以2020年为基准)逐步提高至2050年的80%。

国际海事组织计划到2030年,至少5%、争取达到10%的船舶燃料来自零碳或低碳能源。根据5000总吨以上船舶数量和燃料消耗量估算,2030年全球绿色甲醇和绿氨的总需求量可能为2000万~4000万吨。

据中国船级社预测,绿色甲醇需求在2030~2040年间将快速增长,预计2040年为3.5亿~4亿吨;而绿氨需求在2040年后将快速增长,预计2050年达到3.3亿吨。

绿色甲醇船用燃料

绿色甲醇储运便利,燃烧性能优异,在全生命周期内的碳排放量明显低于传统船用燃料油。仅需对现有加注设施进行简单改造,即可实现绿色甲醇的供应。尽管绿色甲醇对部分船舶材料具有一定腐蚀性,但其出色的生物降解性和水溶性使其对环境和人体危害较小。

船用甲醇发动机是推动甲醇燃料规模化应用的关键技术。在二冲程甲醇发动机领域,Everllence(埃维能,前身为曼恩能源)的ME-LGI发动机已率先实现商业化应用,在多艘船舶累计运行时间超过12万小时,为甲醇燃料在船舶领域的推广应用提供了有力证明。四冲程甲醇发动机是各大发动机厂商研发的重点。Wartsila(瓦锡兰集团)已成功将一艘轮渡改造为甲醇动力,并即将推出商用甲醇发动机。淄柴动力成功研制出四冲程Z6170甲醇发动机,采用甲醇-柴油二元燃烧技术,甲醇替代率可达40%左右。

全球绿色甲醇加注网络日益完善,目前已有逾百个港口具备供应能力,十余个港口具备加注能力。2025年9月23日,中国石化燃料油公司在天津港环球滚装码头,为全球首艘甲醇双燃料动力汽车滚装船“港荣”轮完成300吨国产绿色甲醇岸基加注。

据DNV(挪威船级社)替代燃料洞察(AFI)平台数据,2024年全球替代燃料船舶订单大幅增长,达到515艘船舶,较2023年增长38%,其中,甲醇燃料船订单达到166艘,氨燃料船订单为27艘。截至2025年11月,全球甲醇动力船舶运营95艘,在建355艘。

绿氨船用燃料

绿氨作为一种零碳燃料,燃烧特性较差,火灾风险低,但需要新建燃料加注设施。氨的高毒性使其对船员健康、海洋环境和船舶设备构成严重威胁。氨燃料发动机不仅排放大量的氮氧化物,还可能产生温室气体一氧化二氮并导致氨气泄漏。氨在生产、运输和使用过程中对气候和环境的影响仍需深入研究。氨燃烧产生的活性氮排放可能完全抵消其减碳效益。因此,需开发高效的后处理技术、减少泄漏并建立严格的监测系统。

目前,全球已有多艘氨燃料动力船投入运营。澳大利亚Fortescue(福德士河)公司将一艘海洋工程船改装为全球首艘氨动力远洋船舶,已完成海试。日本邮船株式会社首艘试点拖轮已完成首次氨燃料加注。2025年6月28日,全球首艘纯氨燃料内燃机动力示范船“氨晖号”在安徽合肥巢湖水域首航成功。2025年7月25日,全球首次绿色船用氨燃料加注作业在大连中远海运重工码头成功完成,由中石化中海船舶燃料供应有限公司实施,加注对象为氨动力港口作业船。2025年底,由福大紫金氢能科技公司打造的我国首艘氨氢内燃机增程混合动力船舶在福安市近海顺利完成试航。

氨燃料的广泛应用高度依赖发动机技术。Wartsila已率先推出四冲程中速船用氨燃料发动机W25,功率覆盖1900~3100千瓦。而在二冲程低速机方面,埃维能首台ME-LGIA发动机预计将于2026年一季度正式交付。2025年底,中船集团首制X72DF-A氨燃料低速发动机成功实现氨燃料模式全负荷稳定运行。

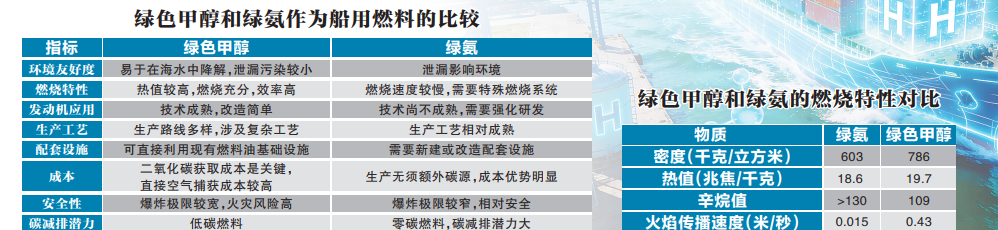

绿色甲醇与绿氨对比

从环境友好度看,绿色甲醇更具优势,易于在海水中快速溶解并降解。

从燃烧性能看,绿色甲醇更为优越,其热值更高,燃烧更为稳定高效。

从发动机技术看,甲醇发动机技术相对成熟,对现有燃油发动机的改造也更简单。氨发动机由于氨气的特殊性质,在点火和燃烧方面存在技术难题,需要更多研发投入。

从生产工艺看,绿氨相对成熟,利用绿氢替代传统化石原料即可实现氨的绿色生产。绿色甲醇的生产路线更为多样,且涉及生物质转化、二氧化碳捕集等复杂工艺。

从配套设施看,绿色甲醇可直接利用现有燃料油基础设施,而绿氨则需新建或改造配套设施。甲醇的储存和加注技术成熟,绿氨则需要额外的液化和加压设备。但绿氨的物性与液化石油气(LPG)相似,借鉴成熟的液化石油气储运技术,有望解决这一问题。

从成本看,二氧化碳的获取是绿色甲醇控制成本的关键。氨的生产无须额外碳源,成本优势明显。当绿色甲醇的碳源来自高浓度二氧化碳时,其成本与绿氨相近;但若直接从空气捕获二氧化碳,绿色甲醇的成本将显著高于绿氨。

从安全性看,甲醇有宽广的爆炸极限,极易发生燃烧和爆炸。氨的爆炸极限较窄,相对安全。

从碳减排潜力看,甲醇是低碳燃料,而氨是零碳燃料。

绿色甲醇和绿氨作为航运燃料的竞争格局日益清晰:前者在环境友好性、燃烧特性和基础设施配套方面表现更为突出,而后者在生产工艺和成本方面具有一定的竞争力。

产业布局建议

绿色甲醇产业布局

生物质气化是生物甲醇生产的核心环节,但技术不成熟。同时,生物质收集困难,运输距离和能力受限,亟须建立完善的收储运输体系。

在生物质和风光资源丰富的东北地区,可将生物质气化与绿氢制备相结合,生产绿色甲醇。同时,可探索绿氢与CCUS结合的制备路线,加快二氧化碳长距离输送管道建设和电解水制氢技术示范,以降低生产成本。

生产的绿色甲醇可通过甲醇管道输送,并与航运集团合作,布局港口甲醇燃料加注设施,推动绿色航运发展,从而形成从原料获取、制备、运输到应用的全产业链示范工程。

绿氨产业布局

绿氨在交通和电力领域应用前景广阔,尤其在远洋船舶动力燃料和发电原料方面潜力显著。要实现绿氨的大规模应用,亟须突破氨燃料发动机和氨掺烧技术,同时发展低温常压合成氨技术,并研究间歇性可再生能源制氢与合成氨系统的匹配与优化。

风光资源丰富的西北煤电大省,是建设绿氢制氨项目和煤电机组绿氨掺烧示范的重点区域。生产的绿氨可通过管道和铁路输送至东部和中部地区,从而推动我国能源格局由“运煤”向“运氨”转型。

此外,应重点拓展绿氨在远洋航运的应用,提前建设港口氨燃料加注设施,形成完整的产业链示范工程,推动可再生能源、氢能与氨能协同发展。